Профессионал не рискует?

Как сделать работу с вращающимися и движущимися механизмами более безопасной

Иван Бобров, руководитель направления по управлению рисками

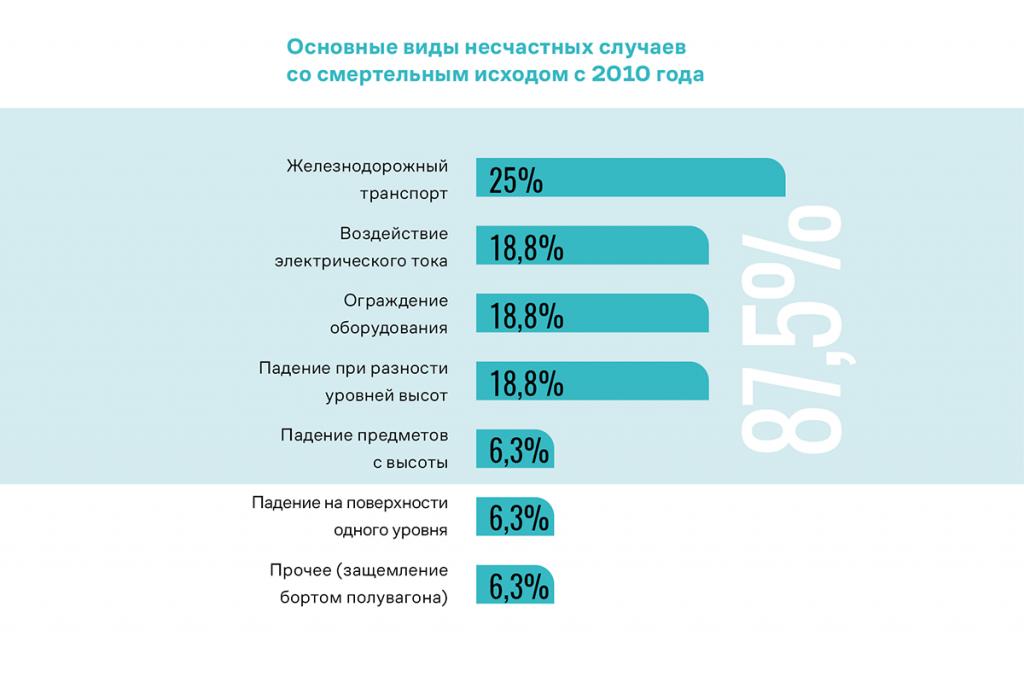

Корпоративная стратегия «Охрана труда» на 2023–2025 годы определяет семь критических рисков травмирования персонала. Они постоянно должны быть в зоне нашего внимания, поскольку чаще всего приводят к травмам на производстве. На третьем месте – после инцидентов на железнодорожном транспорте и воздействия электричества – идет риск, связанный с ограждением оборудования. Его источником на всех предприятия ОМК служит многочисленное и разнообразное вращающееся оборудование, а также движущиеся механизмы.

При неправильном обращении оборудование способно захватить руку или одежду, затянуть, зажать или ударить человека, привести к гибели или тяжелому увечью.

На предприятиях ОМК прилагают большие усилия для предупреждения подобных происшествий. Почему они все же случаются?

Чтобы понять причины, мы детально проанализировали все несчастные случаи с нашими сотрудниками с 2021 года. Учитывали не только серьезные травмы с утратой трудоспособности, но и микротравмы. Понимать обстоятельства и причины последних не менее важно, поскольку микротравмы, несмотря на свое «успокаивающее» название, часто несут большой потенциал тяжелых происшествий.

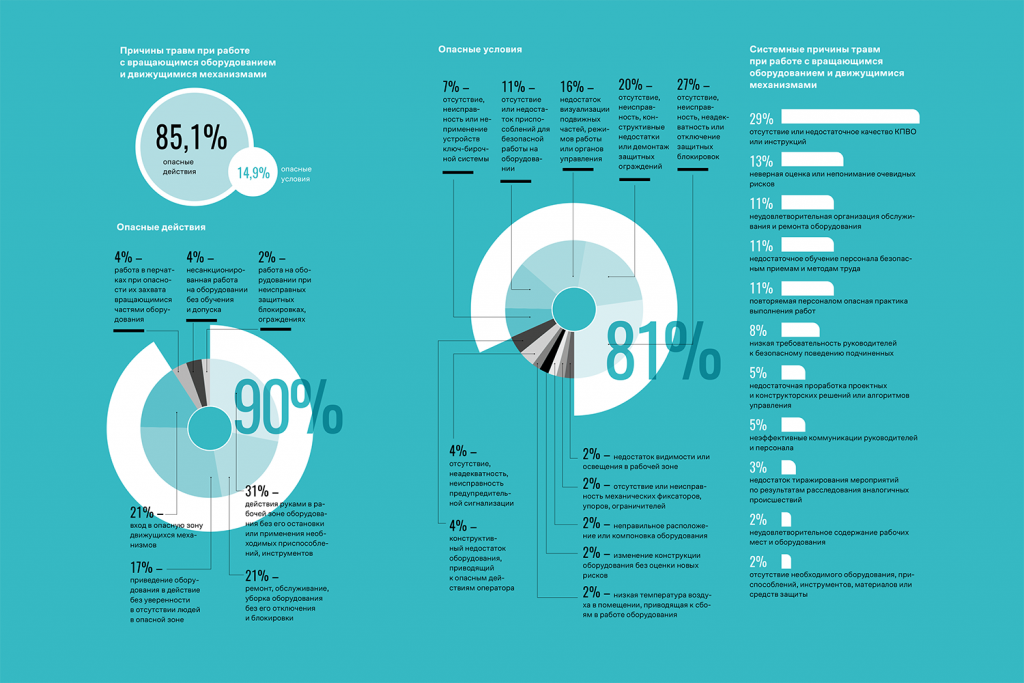

Анализ таких травм показал, что в 85% случаев их непосредственными причинами становятся опасные действия персонала. Лишь 15% подобных происшествий происходят из-за опасных условий на рабочих местах, состояния оборудования и инструментов, других причин.

Это значит, что нам нужно сделать еще очень многое для развития корпоративной культуры безопасного труда и эффективного управления поведением персонала. Одновременно необходимо учиться более эффективно управлять рисками технического характера, устранять связанные с ними организационные недостатки.

Опасные действия

Чаще всего причиной производственных травм (почти 90% случаев) становятся действия, которые сотрудники выполняют руками в рабочей зоне оборудования без его остановки или применения необходимых приспособлений; ремонт, обслуживание, уборка без отключения и блокировки техники; вход в опасную зону движущихся механизмов; включение агрегатов, когда в опасной зоне находятся люди.

Исследования показали, что главной мотивацией опасных действий в первом и втором случаях является стремление персонала ускорить или облегчить работу за счет «срезания углов», пренебрежение требованиями безопасности.

Выкса, июнь 2023-го. Электросварщик труб на стане шестого разряда работал на стыкосварочной машине. Заправив очередную полосу штрипса, увидел, что она сместилась в сторону. Пальцами левой руки попытался вернуть полосу на место и прижать ее к станине. Специальный инструмент для выравнивания полосы не использовал. Одновременно правой рукой ошибочно нажал на джойстик, которым привел в действие опускание гидравлического зажима. Итог – защемление большого пальца левой руки (микротравма).

Выкса, август 2023-го. Кузнец на молотах и прессах изготавливал на ленточной пиле заготовки из алюминия для межпакетных прокладок. По окончании работы приступил к очистке пилы от алюминиевой стружки. При этом очистку проводил путем промывки рабочих поверхностей с помощью смазочно-охлаждающей жидкости, подаваемой механизмом работающей пилы. Действовал левой рукой в зоне работы режущего полотна пилы, удерживая правую руку на кнопке «Стоп». Результат – рваная рана кисти левой руки (легкая травма).

Обращают на себя внимание случаи, когда наши сотрудники входят в опасную зону действующих механизмов, чтобы устранить технический сбой или неисправность. Очевидно, что в такие минуты людьми движет стремление содействовать производственному процессу, а собственная безопасность становится для них менее важной. Правило «Профессионал не рискует», к сожалению, оказывается забытым. В таких ситуациях травмы получили восемь человек, из них четыре – тяжело.

Напрашивается вывод: более качественные ремонт и обслуживание оборудования, а также применение продуманной системы регистрации, анализа, выявления и устранения причин сбоев могут уменьшить число травм из-за желания починить оборудование.

Благовещенск, август 2021-го. После розлива металла в формы кран установили на передаточную тележку для перемещения в плавильное отделение. Подойдя к передаточной тележке, заливщик металла приступил к закручиванию стопорного механизма. В этот момент сменный мастер, находившийся около пульта управления передаточной тележки, отвлекся на телефонный звонок и нажал на кнопку «Пуск» передаточной тележки, не убедившись в отсутствии людей в опасной зоне. Нога заливщика металла оказалась прижатой передаточной тележкой к стоявшей в зоне ее действия опоке. Результат – легкая травма.

Материалы расследований показывают, что приведение механизмов в действие, когда в опасной зоне присутствуют люди, в 100% случаев связано с невниманием оператора. Из-за этого травмы различной степени тяжести получили семь человек. Способы минимизации таких ошибок хорошо известны – это разнообразные способы и средства автоматического контроля доступа людей в опасную зону, улучшение ее видимости, а также применение системы блокировки и маркировки Lockout-Tagout (LOTO) при ремонте и обслуживании механизмов.

Выкса, октябрь 2022-го. Сбой в работе оборудования в автоматическом режиме: труба диаметром 1420 миллиметра не переместилась с транспортера на позицию сбрасывания на рольганг. Оператор И., работавший на инспекционной площадке, решил устранить сбой, вручную сместив трубу в правильную позицию. Для этого он позвал на помощь оператора Н. Оба работника вошли в опасную зону действия оборудования. Оператор И., на северной стороне, толкал трубу руками. Оператор Н., на южной стороне, пытался сместить трубу двумя ногами, упершись спиной в предпоследнюю трубу. В этот момент произошло включение механизма подъема выталкивателя, который толкнул на рабочих трубу, которую они пытались сместить. Оператор Г. оказался зажатым между двух труб. Результат – тяжелая травма.

Конечно, в некоторых случаях не обойтись без модернизации оборудования и серьезных изменений технологического процесса. Однако уже сейчас, не дожидаясь реализации сложных и дорогостоящих проектов, можно и нужно целенаправленно продвигать в трудовых коллективах обязательную для всех модель поведения.

- Видишь опасные действия – не проходи мимо! Немедленно останови их!

- Не входи в опасную зону действующего оборудования!

- Перед работой проверь исправность защитных блокировок и ограждений оборудования!

- Не работай с неисправными механизмами – сообщи руководителю.

- При работе не спеши! Не рискуй! Будь профессионалом!

- Перед ремонтом или обслуживанием отключи оборудование и заблокируй его от случайного включения!

Опасные условия

Что касается опасных условий, то здесь 80% случаев приходятся на проблемы с защитными блокировками, ограждениями, визуализацией, приспособлениями для безопасной работы на оборудовании, ключ-бирочной системой.

Способы устранения и минимизации таких рисков перечислены выше. А в качестве очень результативного примера можно рассмотреть программу по ограждению работающего оборудования, успешно реализованную на выксунском заводе ОМК (об этом читайте в статье «Забор от травм»).

В любом случае опасные действия и опасные условия, о которых мы говорим, никогда не возникают случайно. Они постепенно «прорастают» из конкретных организационных и управленческих ошибок, которые принято называть системными причинами производственного травматизма.

Чтобы избавиться от системных причин, требуются системные же меры – как по повышению эффективности управления безопасностью производства, так и по дальнейшему развитию ТОиР и производственной системы ОМК. Реализация стратегии компании в сфере охраны труда также повлияет на снижение числа травм, связанных со взаимодействием людей и производственного оборудования.